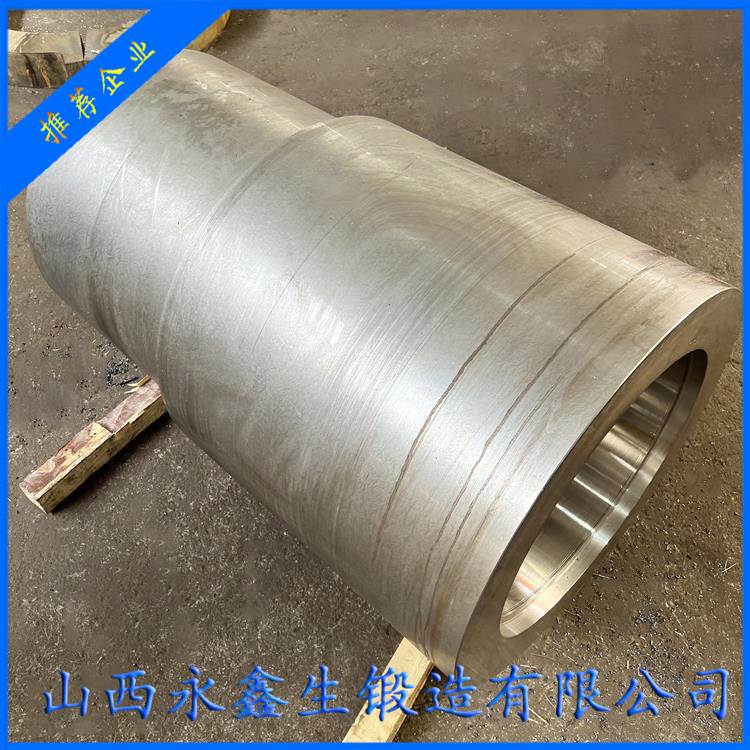

锻造缸体锻件工艺与技术

一、材料选择与特性要求

典型材料及性能指标:

| 材料类型 | 牌号示例 | 抗拉强度(MPa) | 适用工况 |

|----------------|---------------|---------------|---------------------------|

| 铸铁 | HT250 | ≥250 | 普通内燃机 |

| 合金钢 | 42CrMo4 | ≥900 | 重型柴油机 |

| 铝合金 | A356-T6 | ≥260 | 轻量化发动机 |

| 特种合金 | Vermee G35 | ≥1200 | 高性能赛车发动机 |

材料预处理:

铸铁:孕育处理(硅含量调节±0.2%)

合金钢:ESR精炼([O]≤20ppm)

铝合金:Sr变质处理(共晶硅形态优化)

二、锻造工艺流程

钢制缸体精密锻造路线:

复制

下载

坯料加热(1200±20℃)→多向模锻(8000t)→控温冷却→调质处理→数控加工→表面强化

关键工艺参数:

模具预热温度:250-300℃(H13模具钢)

锻造比:≥4(保证流线连续性)

冷却速率:

合金钢:0.5-1℃/s(防白点)

铝合金:水淬(≥50℃/s)

三、特种成形技术

等温精密锻造:

温度控制:±5℃(铝合金)

应用案例:F1发动机缸体(壁厚公差±0.3mm)

半固态锻造:

固相率:40-60%

优势:减重15%,强度提升20%

局部增量成形:

水套部位成形精度:±0.5mm

材料利用率:≥85%

四、热处理技术

钢制缸体热处理:

调质工艺:

淬火:860℃油冷(冷却速度80℃/s)

回火:580℃×4h(硬度28-32HRC)

铝合金热处理:

T6处理:

固溶:540℃×8h

时效:155℃×6h

表面强化技术:

| 工艺 | 硬化层深度(mm) | 硬度(HRC) | 适用部位 |

|---------------|----------------|-----------|-----------------|

| 等离子氮化 | 0.2-0.5 | 50-55 | 缸套内壁 |

| 激光淬火 | 0.8-1.5 | 58-62 | 主轴承座 |

| 微弧氧化 | 0.05-0.1 | 800-1000HV| 铝合金表面 |

五、机加工关键技术

高精度加工基准:

主轴承孔同轴度:≤Φ0.02mm

缸孔圆柱度:≤0.01mm

特种加工工艺:

珩磨加工(缸孔):

粗糙度:Ra0.1-0.2μm

网纹角度:40-60°

深孔加工(油道):

直线度:≤0.1mm/100mm

枪钻转速:3000-8000rpm

六、质量控制体系

检测项目与方法:

| 检测项 | 方法标准 | 精度要求 |

|----------------|---------------------|-------------------|

| 内部缺陷 | ASTM E114超声波 | Φ1mm当量缺陷 |

| 硬度梯度 | ISO 6507显微硬度 | 测试间隔0.1mm |

| 尺寸精度 | VDI/VDE 2617 | 5μm级三坐标测量 |

性能测试:

压力试验:1.5倍工作压力保压30min

疲劳试验:≥10⁷次循环(载荷谱模拟)

七、典型缺陷控制

缺陷类型产生机理解决方案

缩松 凝固补缩不足 优化冒口设计(模数比≥1.2)

热裂 残余应力集中 控制冷却速率(≤50℃/min)

石墨漂浮 碳当量过高 CE控制在3.9-4.3%

八、先进制造技术

数字孪生应用:

铸造凝固模拟(预测缩孔位置)

切削力仿真(优化刀具路径)

复合制造:

铸锻复合(局部强化区域锻造)

增材修复(激光熔覆磨损部位)

智能检测:

在线尺寸测量(激光扫描)

AI缺陷识别(X-ray实时成像)

九、典型技术参数

重型柴油机缸体:

材料:42CrMo4

重量:800-1200kg

主轴承孔公差:H6

疲劳寿命:≥2×10⁷次

铝合金缸体:

材料:A356-T6

壁厚:4-6mm

导热系数:≥150W/(m·K)

减重效果:比铸铁轻40%

十、技术发展趋势

材料创新:

纳米增强铝基复合材料(强度提升50%)

高导热铸铁(导热≥50W/(m·K))

工艺突破:

3D打印砂型+锻造复合

超高速切削(线速度≥1000m/min)

智能化:

自适应加工系统(实时补偿变形)

数字孪生全生命周期管理

绿色制造:

低碳铸铁(CO₂减排30%)

干式切削技术

当前最先进的"激光辅助锻造"技术可实现:

局部加热精度±5℃

成形力降低40%

组织均匀性提升30%

以V8高性能发动机缸体锻件为例,技术要求包括:

重量≤80kg(铝合金)

最高爆发压力≥20MPa

使用寿命≥30万公里

这些需求正推动着锻件材料、工艺和检测技术的持续革新。