筒体锻件内孔挤压成形过程中的金属流线可视化与性能调控是提升构件力学性能和服役寿命的关键技术。以下从技术要点、分析方法和调控策略三个方面进行系统阐述:

一、金属流线可视化技术

实验方法

标记材料法:在坯料中嵌入不同颜色的示踪材料(如铜片、铝箔),通过剖切观察变形后的流线分布。

网格分析法:在坯料表面或截面刻蚀规则网格,通过变形后网格的畸变反推金属流动规律(如图1所示)。

X射线断层扫描(CT):非破坏性三维成像技术,适用于复杂变形过程的动态观测。

数值模拟

有限元仿真:采用DEFORM、ABAQUS等软件,基于Lagrangian算法模拟金属流动,通过速度场、等效应变场预测流线分布。

粒子追踪法:在模拟中植入虚拟标记粒子,可视化流动路径(如图2所示)。

二、金属流线对性能的影响机制

力学性能各向异性

流线连续性:连续的流线(如沿周向分布)可提高抗疲劳性能,断续流线易成为裂纹扩展路径。

纤维组织取向:平行于主应力方向的流线可提升强度,横向流线可能导致层状撕裂。

典型缺陷关联性

涡流/折叠缺陷:金属流动紊乱导致的流线交汇(如图3所示),降低冲击韧性。

死区金属:低应变区流线粗大,易产生成分偏析。

三、性能调控策略

工艺参数优化

挤压速度:低速(0.1-1 mm/s)有利于均匀流动,高速易导致剪切带。

温度场控制:梯度加热(芯部温度高于表面50-100℃)可改善内外流动同步性。

模具设计改进

分流角优化:锥形模角度(通常90°-120°)影响金属轴向/径向流动比例。

润滑设计:纳米石墨涂层可降低摩擦系数30%以上,减少表面流线畸变。

材料预处理

等温锻造:在β相变点附近变形可消除原始铸态组织,获得均匀流线。

多向锻压:通过应变路径改变(如XYZ三向交替变形)破碎粗大晶粒。

四、典型案例分析

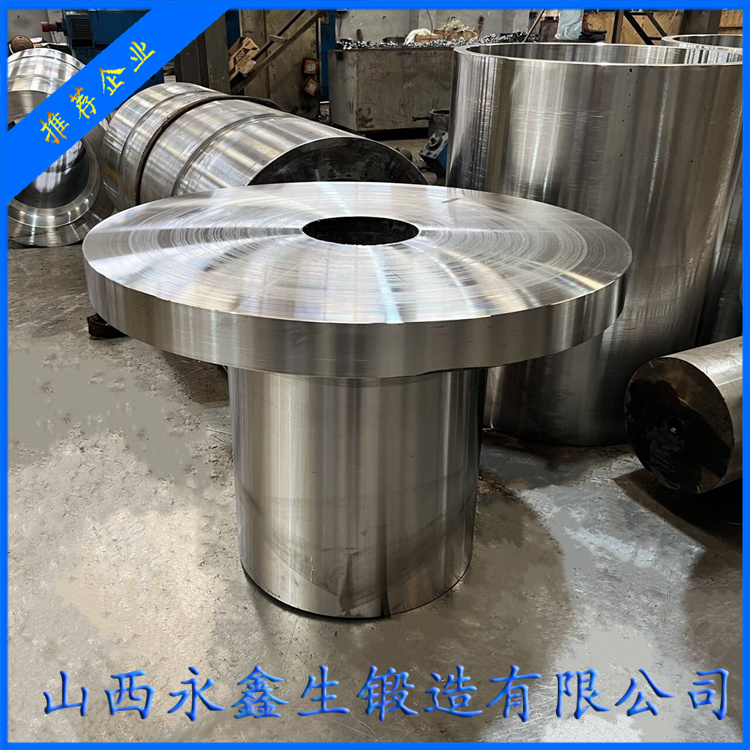

某TC4钛合金筒体锻件(Φ600×200 mm)内孔挤压时出现周向流线不连续问题,通过以下措施改进:

将单道次挤压改为两道次(先30%变形量预锻,再终锻);

模具入口R角从5mm增大至15mm;

采用玻璃润滑剂替代二硫化钼。

改进后流线连续性提升,超声检测显示缺陷率下降70%,疲劳寿命提高2.3倍。

五、前沿发展方向

多尺度模拟:耦合宏观流动与晶粒演化(如CPFEM模型)。

智能调控:基于实时力-位移数据的数字孪生反馈控制。

增材复合工艺:在流线临界区局部植入高韧性材料。

通过综合应用实验表征、数值模拟和工艺优化,可实现筒体锻件"流线设计-性能定制"的精准调控,满足航空发动机、航天贮箱等高端装备的严苛要求。需注意不同材料(铝合金/钛合金/高温合金)的流变特性差异,需针对性制定方案。