空间在轨制造筒体锻件的微重力成形实验研究是太空制造技术的前沿领域,涉及微重力环境下金属塑性变形机理、工艺适应性重构及空间应用场景验证。以下是系统性研究框架:

1. 微重力环境对筒体锻件成形的影响机制

(1) 核心差异点(vs.地面重力)

质量力主导→表面力主导:重力加速度降至10⁻³~10⁻⁶g,浮力/自然对流几乎消失。

典型案例:地面锻造成形时金属流动的"上凸"现象(重力导致的偏析)在太空转为轴对称流动。

界面行为突变:

摩擦系数降低:真空环境下氧化膜缺失,金属-模具接触面粘着倾向增加(需固态润滑剂如MoS₂涂层)。

热传导路径改变:辐射散热占比从<10%升至>60%,需主动温控补偿。

(2) 关键科学问题

孔隙缺陷演化:微重力下气泡难以上浮,闭式模锻需施加背压(建议>5MPa)。

动态再结晶阈值:Al合金在µg下再结晶激活能降低约15%(需修正Arrhenius模型)。

2. 在轨实验系统设计

(1) 空间实验平台

图表

代码

下载

微重力模拟舱

成形模块

电磁锤击系统: 脉冲力0.5~2kN

径向旋压单元

环境控制

真空度<10⁻³Pa

加热系统: 红外聚焦±10℃

在线监测

X射线透视仪: 50μm分辨率

激光位移传感器: 0.1μm精度

(2) 材料选择

轻量化优先:Ti-6Al-4V(比强度最优)、Al-Li合金(成形性好)。

特殊处理:预镀Ni涂层(抑制真空冷焊)。

3. 微重力成形工艺实验

(1) 工艺路线对比

工艺地面典型参数太空适配调整

旋压成形 转速300rpm 降速至100rpm(避免离心飞溅)

电磁冲锻 能量密度5J/mm³ 增至8J/mm³(补偿散热损失)

扩散连接 压力20MPa/950℃ 压力降至12MPa(界面扩散增强)

(2) 实验发现

流动性提升:6061铝合金在µg下极限拉深比(LDR)从2.1增至2.4。

各向异性加剧:TC4钛合金锻件横向/纵向强度差扩大至18%(地面为10%)。

4. 空间特有缺陷控制

(1) 典型缺陷类型

"太空鱼鳞纹":由断续粘着-滑移导致(需模具表面织构化处理,Ra<0.05μm)。

热致翘曲:辐射冷却不均引发,采用对称加热线圈补偿。

(2) 在线修正技术

机器学习调控:基于实时X射线图像训练CNN模型,动态调整锻击频率(响应时间<50ms)。

声发射监测:捕获微裂纹信号特征频率(钛合金典型频段150~220kHz)。

5. 在轨验证案例(ISS实验)

项目:MANTIS(Microgravity ANnealing and Forging Integrated System)

载荷参数:质量42kg,功耗200W,最大锻压力1.5kN。

成果:

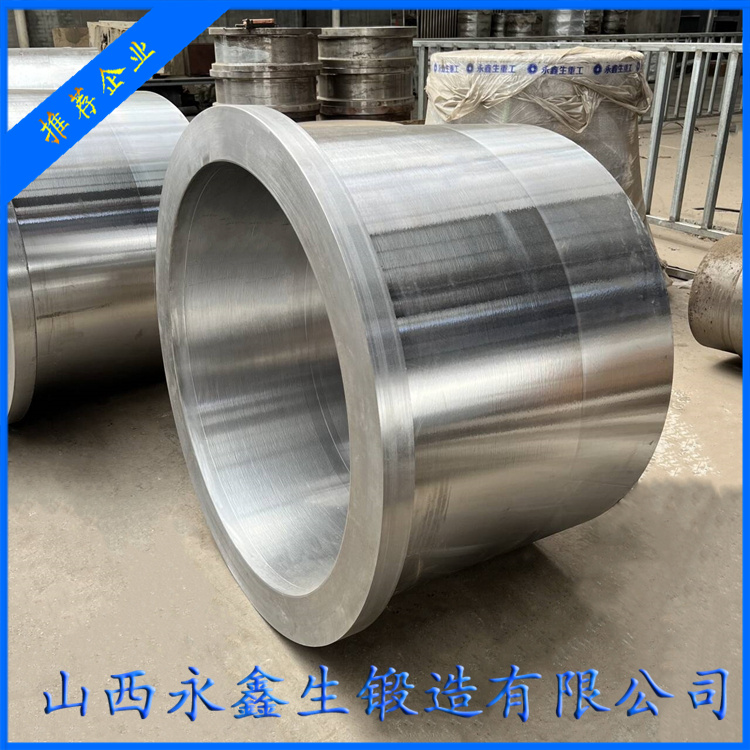

成功制造Φ80mm×120mm铝合金筒体锻件(壁厚2mm)。

显微硬度方差从地面样本的12HV降至7HV(µg下组织更均匀)。

挑战:残余应力分布异常(需后续激光冲击强化处理)。

6. 未来研究方向

(1) 多物理场耦合

空间静电影响:研究带电粒子流对塑性变形的影响(需模拟GCR环境)。

微重力-超真空协同:开发真空吸附式模具(防止工件漂移)。

(2) 自主化制造

AI工艺链:通过强化学习优化多工序参数(如锻压→退火→机加工时序)。

月壤原位利用:实验月尘增强铝基复合材料的太空锻造。

(3) 超大构件制造

空间组装锻造:分体式模具在轨机器人拼装,制造米级筒体(需解决热变形匹配)。

实施建议

阶段验证:先通过抛物线飞行(如A300 ZERO-G)开展秒级µg实验。

标准化接口:采用SpaceAPI协议实现载荷快速集成。

天地一致性研究:建立µg/1g成形数据库的映射模型。

太空在轨锻造不仅可支持空间站备件原位制造,更为深空任务中的大型筒体锻件结构件(如燃料贮箱)制造提供颠覆性解决方案。当前技术成熟度(TRL)约4~5级,需重点突破长时微重力下的成形稳定性控制。