缸体锻件的制造工艺涉及材料选择、成形技术、热处理及精加工等多个关键环节,需根据具体应用场景(如耐压、耐温、轻量化等)进行优化。以下是缸体锻件的典型工艺流程及核心技术要点:

1. 材料选择与预处理

常用材料

碳钢/低合金钢:45钢、42CrMo(液压缸体)、35CrMo(发动机缸体)

不锈钢:304/316L(化工泵体)、双相钢2205(海水环境)

特种合金:Inconel 718(燃气轮机)、ZG15Cr1Mo1V(电站阀门)

轻合金:A356-T6铝合金(汽车缸体)、Ti-6Al-4V(航空部件)

预处理

坯料检验:超声波探伤(ASTM E588)确保无内部缺陷。

表面清理:喷砂或酸洗去除氧化皮。

加热:控温炉均匀加热至锻造温度(如碳钢1100-1200℃)。

2. 锻造成形工艺

(1)自由锻(中小批量)

适用场景:大型或形状简单的缸体(如压力机机身)。

工艺要点:

镦粗、冲孔、扩孔逐步成形。

采用V型砧或马架扩孔控制壁厚均匀性。

(2)模锻(大批量)

适用场景:结构复杂的汽车发动机缸体。

优势:尺寸精度高(IT8-9级),流线连续。

模具设计:分模面需避开高应力区,预留加工余量(通常3-5mm)。

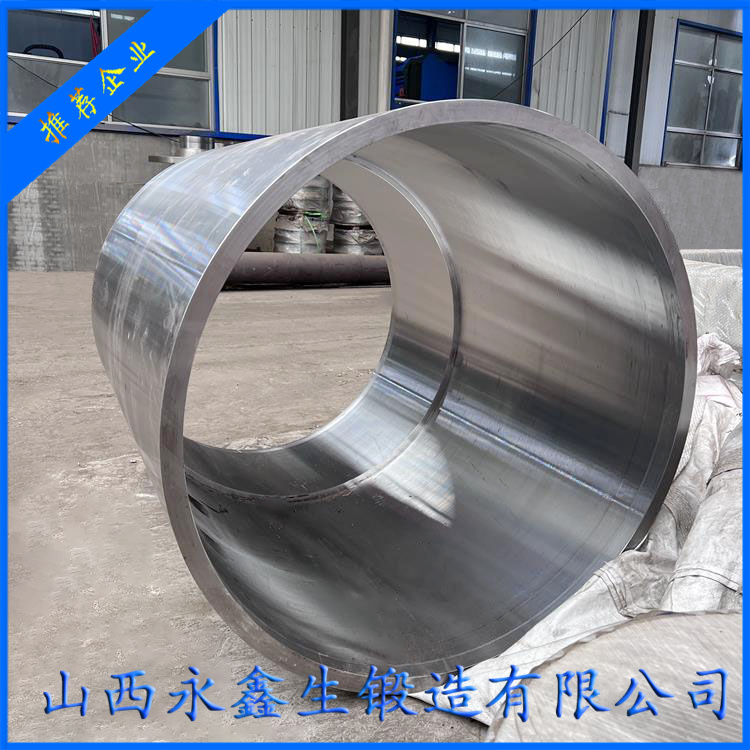

(3)环轧(环形缸体)

应用:风电轴承座、核电压力容器筒体。

工艺流:

图表

代码

下载

坯料加热

冲孔

轧环机扩径

整形

(4)等温锻造(高精度合金件)

适用材料:钛合金、铝合金。

参数:模具加热至材料再结晶温度(如Ti-6Al-4V约900℃),低速成形。

3. 热处理工艺

热处理类型目的典型参数适用材料

正火 细化晶粒 850-920℃空冷 45钢、Q345

调质 综合强韧性 淬火(水/油)+ 550-650℃回火 42CrMo、35CrMo

固溶处理 耐蚀性优化 1040-1100℃快冷 316L、双相钢

时效硬化 提升强度 480℃×16h(如17-4PH) 沉淀硬化不锈钢

特殊工艺:

局部感应淬火:缸筒内壁硬度≥HRC55(如27SiMn钢)。

深冷处理:-196℃液氮浸泡,提升尺寸稳定性(精密液压缸)。

4. 机械加工关键工序

(1)粗加工

车削:去除氧化层,基准面加工(余量1-2mm)。

铣削:法兰端面、螺栓孔位粗成型。

(2)精加工

镗孔:缸筒内径精度达H7级,粗糙度Ra0.4μm(绗磨工艺)。

数控铣:复杂油道/冷却水道加工(五轴联动)。

(3)表面处理

镀硬铬:液压缸内壁(厚度50-100μm,耐磨损)。

喷丸强化:提高疲劳寿命(覆盖率≥98%)。

5. 质量检测技术

检测项目方法标准

内部缺陷 超声波探伤(UT) ASTM E114

表面裂纹 磁粉检测(MT)或渗透检测(PT) ISO 4986

尺寸精度 三坐标测量(CMM) ISO 2768-mK级

硬度 洛氏/布氏硬度计 ASTM E18

6. 特殊工艺案例

(1)发动机缸体铸造-锻造复合工艺

步骤:

铝合金低压铸造毛坯。

关键承力部位(如主轴承座)局部锻压强化。

优势:减重20%,疲劳寿命提升35%。

(2)增材制造+锻件锻造结合

应用:复杂冷却流道缸体。

流程:

图表

代码

下载

3D打印砂型

熔模铸造

精密锻造

热处理

工艺选择要点

批量与成本:

单件/小批:自由锻+数控加工。

大批量:模锻+专用生产线。

性能优先:

高强韧性:选择调质钢+整体淬火。

耐腐蚀:双相钢+固溶处理。

缸体锻件的工艺设计需协同材料学、力学仿真与制造技术,例如通过DEFORM软件模拟锻造流线,避免应力集中。在新能源领域(如氢能储氢瓶),多层复合锻造成形技术正成为前沿方向。