筒体锻件是压力容器、核电设备、化工装备等大型设备的关键部件,其生产流程涉及多道精密工艺。以下是详细的流程解析:

1. 原材料准备

选材:常用材料包括碳钢(如Q245R)、低合金钢(如16MnDR)、不锈钢(如304/316L)及特种合金(如Inconel)。

检验:对钢锭或棒料进行化学成分分析、超声波探伤(UT)确保无内部缺陷。

2. 下料

切割方式:火焰切割(厚板)、等离子切割或锯切(高精度要求)。

尺寸控制:预留加工余量(通常直径方向留10-20mm,长度方向留20-30mm)。

3. 加热

加热设备:采用环形炉或感应加热炉,温度控制精度±10℃。

温度范围:

碳钢:1100-1200℃

不锈钢:1050-1150℃

高温合金:1180-1250℃

保温时间:按截面厚度计算(通常1.5-2分钟/mm)。

4. 锻造

镦粗:将坯料高度减小至原始高度的1/3~1/2,消除内部孔隙。

冲孔:使用马杠扩孔或冲头穿孔(孔径≥Φ300mm时采用马杠工艺)。

扩孔:通过芯棒拔长+旋转碾压逐步扩大至目标尺寸(变形量控制在20%-30%/火次)。

关键参数:终锻温度需高于材料再结晶温度(碳钢≥800℃)。

5. 热处理

退火:消除锻造应力(650-700℃保温后缓冷)。

正火+回火:细化晶粒(如16MnDR正火温度900-930℃)。

性能热处理:调质(淬火+高温回火)用于高强度要求材料。

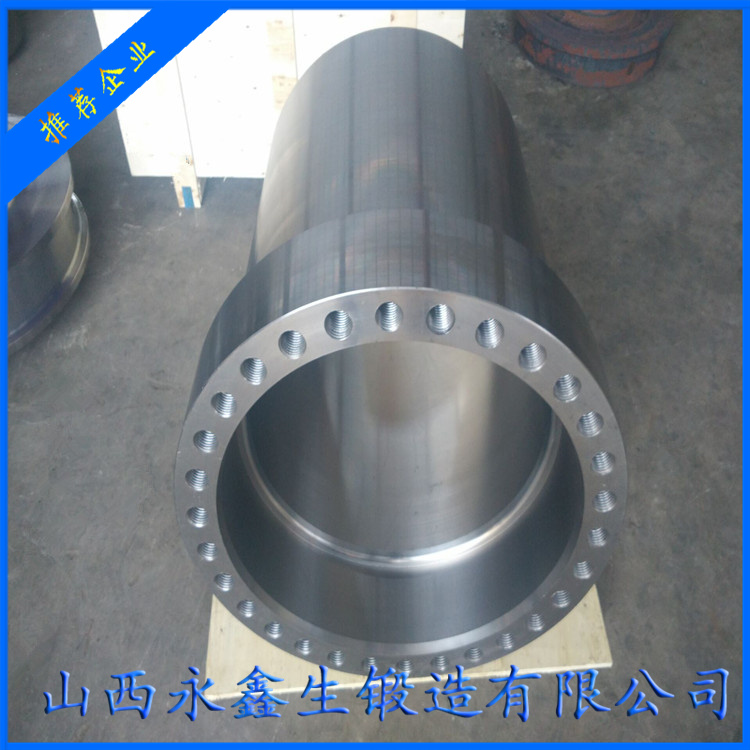

6. 机械加工

粗加工:车削外圆/内孔,留2-3mm精加工余量。

精加工:

尺寸公差:通常按GB/T 1804-m级

表面粗糙度:Ra≤3.2μm(密封面需达Ra1.6μm)

坡口加工:焊接坡口角度30°±2°,钝边1-2mm。

7. 检测与验收

尺寸检测:使用激光扫描或大型卡规,圆度误差≤0.1%直径。

无损检测:

UT检测(按JB/T 4730.3-2015,Ⅱ级合格)

MT/PT检测表面缺陷(裂纹检出灵敏度0.05mm)

力学性能:取样位置为1/4壁厚处,包括-20℃冲击试验(如低温容器)。

8. 特殊工艺(可选)

整体旋压:用于薄壁筒体(壁厚<50mm),成型精度可达0.5mm。

堆焊:内壁堆焊不锈钢(如309L+308L复合层),稀释率控制<10%。

关键控制点

锻造比:需≥3(核电锻件要求≥4)

晶粒度:ASTM 5级或更细

残余应力:通过振动时效控制在80MPa以下

典型应用案例

加氢反应器筒体:材料2.25Cr-1Mo-V,重量超200吨,需模拟焊后锻件热处理(PWHT)。

核电蒸发器壳体:SA-508 Gr.3 Cl.2,要求全厚度淬透。

通过严格管控各环节参数,可确保筒体锻件满足ASME、PED等国际标准要求。实际生产中需根据材料特性和终端用途调整工艺路线。

通过严格管控各环节参数,可确保筒体锻件满足ASME、PED等国际标准要求。实际生产中需根据材料特性和终端用途调整工艺路线。